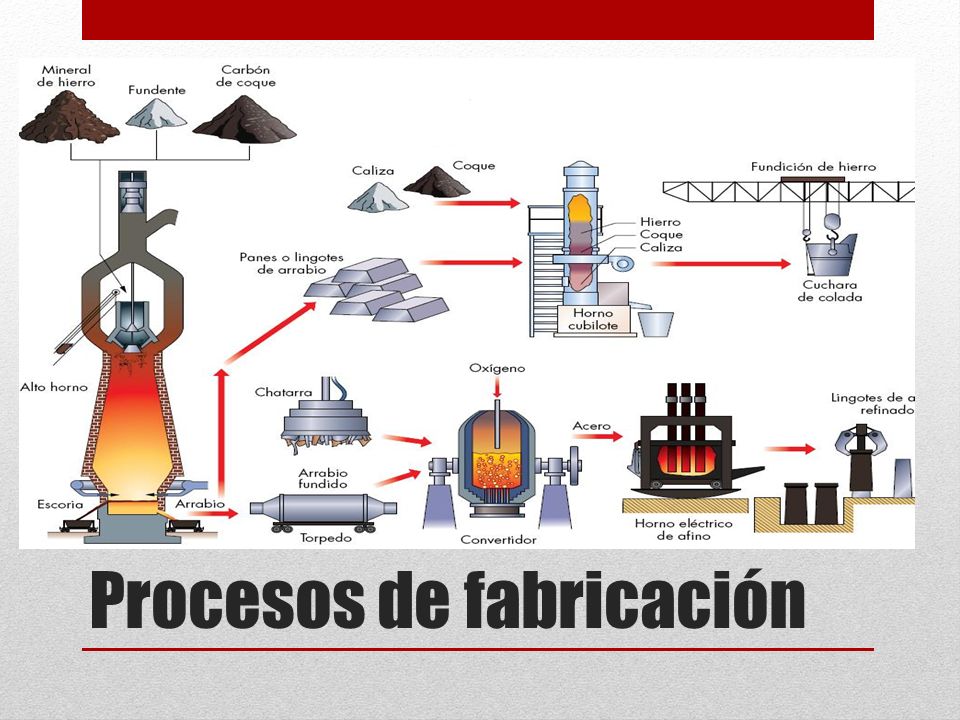

Saludos a toda la comunidad de esteemit, steemstem y stem-espanol, en esta oportunidad les voy a dar una breve introducción a los fundamentos de los procesos de fabricación, sin duda alguna un tema muy interesante para compartir con los amantes de la ingeniería y la ciencia, pero también con toda la comunidad de steemit en general, ya que estaremos hablando de los procedimientos y operaciones que permiten transformar la materia prima en conjuntos estructurados, máquinas o aparatos que utilizamos en nuestra vida cotidiana.

Fuente de la imagen

Hay que tener en cuenta que para llevar a la práctica los diversos proyectos industriales, no sólamente es necesario concebir de manera correcta las máquinas o aparatos, sino también saberlos fabricar de manera eficiente y económica, para lo cual resulta determinante tener un conocimiennto de los procesos de fabricación.

CONFORMACIÓN, MONTAJE Y VERIFICACIÓN

Un aparato o una máquina está constituído por piezas y componentes mecánicos, electrónicos, entre otros, aptos para el montaje, que se ensamblan y unen para formar un conjunto que responda a la función para la cual fue previsto.

En correspondencia con esta definición, se pueden clasificar los procesos de fabricación en tres grandes grupos:

1-) Procesos de comformación; destinados a transformar los materiales en piezas y componentes mediante la modificación de su forma y, a veces, también de sus propiedades.

2-) Procesos de montaje; cuya misión fundamental consiste en ensamblar y unir las piezas y componentes para formar un conjunto de la máquina o aparato.

3-) Procesos de control y verificación; cuya finalidad es comprobar la correcta realización y el buen funcionamiento de las partes y del conjunto.

PROCESOS DE CONFORMACIÓN

Estos procesos son muy numerosos y se clasifican en forma general de la siguiente manera:

Procesos de conformación propios de los metales:

1-) Fundición y moldeo; que consiste en fundir el metal e introducirlo en un molde, donde se solidifica.

2-) Deformación metálica; entre los cuales resalta la forja, la extrusión, el corte, el doblado y la embutición.

Procesos de deformación propios de los plásticos y elastómeros:

1-) Inyección, extrusión y termoconformados de los termaplásticos; así como de algunos termostables y elastómeros, procesos que aprovechan la consistencia plástica de estos materiales al ser sometidos a altas temperaturas.

2-) Moldeo por colada, compresión y por transferencia

Procesos de conformación utilizados en todo tipo de materiales

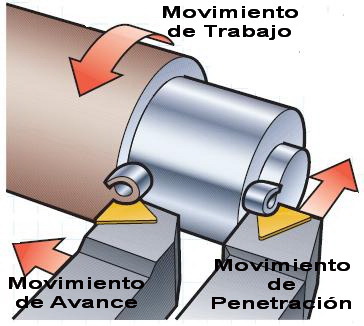

1-) Mecanizado; conjunto de operaciones realizadas por arranque de material hasta obtener la forma requerida.

2-) Sintetizado; conformación del material en forma de polvo por prensado en una matriz, y posterior cohesionado por calentamiento en un horno.

PROCESOS DE MONTAJE

Quizá es la etapa más determinante en el proceso de fabricación, debido a que en este proceso se asegura que las diferentes piezas encajen correctamente entre sí y proporcionen las funciones para las que han sido diseñadas.

Entre otras, el montaje incluye operaciones tales como la colocación de piezas, la inserción de unas dentro de otras, las uniones por medio de atornillado, por remachado, por adhesivos, la intalación de muelles, de cables, de conducciones o el llenado de depósitos. Muchas de estas operaciones son difícilmente automatizables, por lo que el montaje continúa siendo una de las actividades que ocupan más mano de obra dentro de los procesos de fabricación.

TRAZADO, MEDICIÓN Y VERIFICACIÓN

Trazado: Se usa para fijar medidas y referencias sobre los materiales o piezas en bruto que deben ser mecanizadas o conformadas.

Mediciones: Destinadas a comprobar que una pieza determinada, un componente, una herramienta o un calibre tienen las medidas requeridas.

Verificación: Se encarga de la comprobación de que las dimensiones y formas de las piezas y componentes se hayan dentro de las tolerancias establecidas.

Una de las actuaciones más importantes para asegurar el control de calidad es la verificación global de las funciones y prestaciones de la máquina o aparato final de su proceso de fabricación, para lo que generalmente resulta necesario disponer de una estación de verificación específica.

FUNDICIÓN Y MOLDEO

Estas dos operaciones constituyen un proceso de conformación propios de los metales, que se basa en el calentamiento de una aleación en un horno hasta su fusión, y su posterior introducción y solidificación dentro de un molde cuya cavidad es el negativo de la pieza que se quiere obtener.

La fundición permite fabricar piezas complejas con una libertad de formas que difílcilmente pueden obtenerse en otros procesos, pero debido a que el material se contrae en su enfriamiento, las dimensiones finales de las piezas son poco precisas. Cuando se requieren dimensiones más precisas hay que terminar la pieza mediante mecanización.

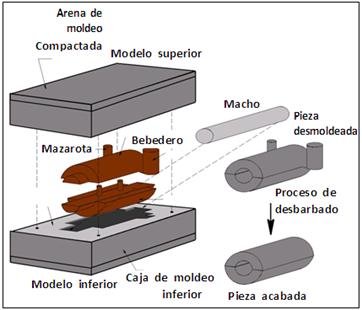

FUNDICIÓN EN MOLDE DE ARENA

En este tipo de fundición el molde se realiza con un tipo de arena especial. Para conseguir la forma de la pieza se fabrica inicialmente un modelo, por lo general de madera, con la forma de la pieza y de dimensiones algo mayores para compensar la posterior contracción del metal.

El molde se construye a partir de dos semicajas metálicas abiertas que son rellenadas con arena, mmanteniendo en su interior el molde de madera, luego se separan y se extrae el molde de madera quedando así la cavidad en la arena. Luego, el material fundido se vierte por gravedad a través de unos conductos de entrada, se deja enfriar hasta su solidificación, y la pieza se extrae destruyendo el molde de arena, la cual es recuperada para posteriores moldes.

Fuente de la imagen

FUNDICIÓN POR INYECCIÓN

Es el proceso de fundición que se caracteriza por introducir a alta presión el metal fundido en el molde, por lo que éste debe ser construído por un material muy resistente, generalmente de acero. El proceso y la máquina de inyección se parecen mucho a los de inyección de plástico, con la diferencia de que en general la máquina es de mayores dimensiones y el horno de fundición del metal esta separado.

La fundición por inyección se utiliza fundamentalmente para metales de bajo punto de fusión, y muy especialmente para las aleaciones de aluminio. Se caracteriza por la gran precisión dimensional, el exelente acabado superficial de las piezas obtenidas y por la alta productividad el proceso, sin embargo, la maquinaria necesaria es muy cara, y el coste del molde para cada pieza es muy elevado, con lo que este proceso sólo se justifica para la fabricación de grandes series.

Fuente de la imagen

DEFORMACIÓN METÁLICA

Al ser sometidos a grandes fuerzas, los metales tienen la virtud de deformarse plásticamente, lo que da origen a varios procesos de conformación, con material tanto en frío como en caliente.

Si la conformación se realiza en frío, el metal se vuelve cada vez más duro y resistente, pero también más frágil y difícil de trabajar, hasta que llega el momento en que en lugar de deformarse se fragmenta.

Si la conformación se realiza en caliente, el metal puede deformarse indefinidamente, pero resulta un material más blando y menos resistente que con la conformación en frío.

Existen numerosos procesos de conformación de los metales que se basan en la conformación plástica que pueden agruparse en dos tipos: los procesos de deformmación plástica que afectan al volúmen de la pieza; como el caso de la laminación, extrusión, trefilado y la forja, que generalmente se realizan en caliente, y los procesos de deformación plástica de superficies planas; como el caso de los cortes por cizalla, troquelado, punzonado, plegado, curvado, entallado y embutición, los cuales generalmente se realizan en frío.

LAMINACIÓN, EXTRUSIÓN, TREFILADO Y FORJA

La Laminación: Es un proceso de deformación en caliente, cuando se requieren grandes deformaciones, o en frío, cuando se requieren deformaciones pequeñas. Estas deformaciones consisten en ayudar a pasar el material entre dos o más rodillos que, o bien disminuyen el grosor de un producto plano o dan forma a un producto largo.

Fuente de la imagen

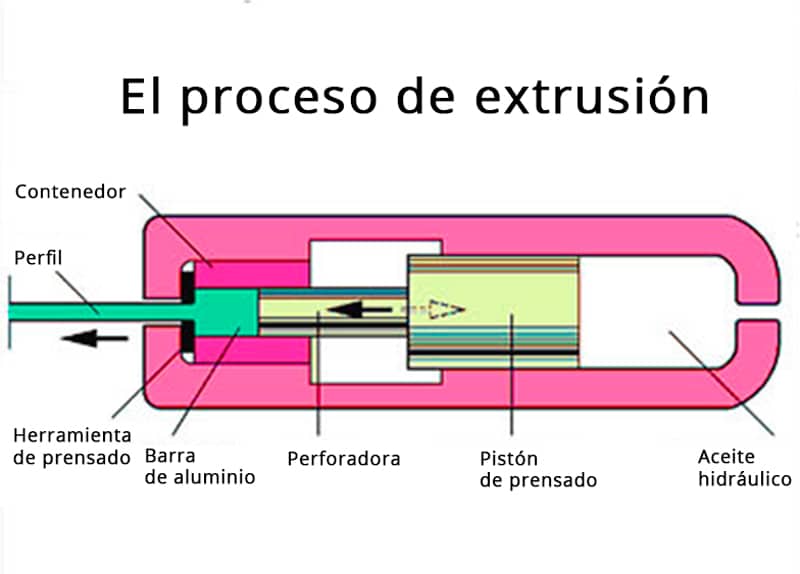

La Extrusión: Es un proceso de deformación, generalmente en caliente, que tiene por finalidad fabricar productos largos con un determinado perfil de la sección. Se basa en hacer fluír el material impulsado por una prensa a través de una boquilla con la forma del perfil.

Fuente de la imagen

El Trefilado: Es un proceso análogo a la extrusión en el cual se estira el material en lugar de empujarlo, obligándolo a pasar a través de una hilera que le da el diámetro de la sección. Se utiliza para obtener alambres.

Fuente de la imagen

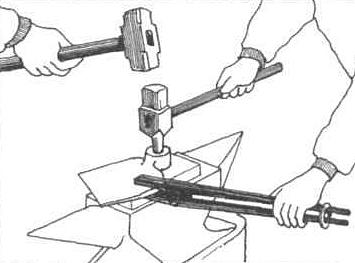

La Forja: Engloba un conjunto de procesos de conformación de los metales que tienen como denominador común en variar la forma en todas sus dimensiones al ser sometidos en caliente a grandes fuerzas de compresión o a golpes.

Fuente de la imagen

CORTE, TROQUELADO Y PUNZONADO DE CHAPAS

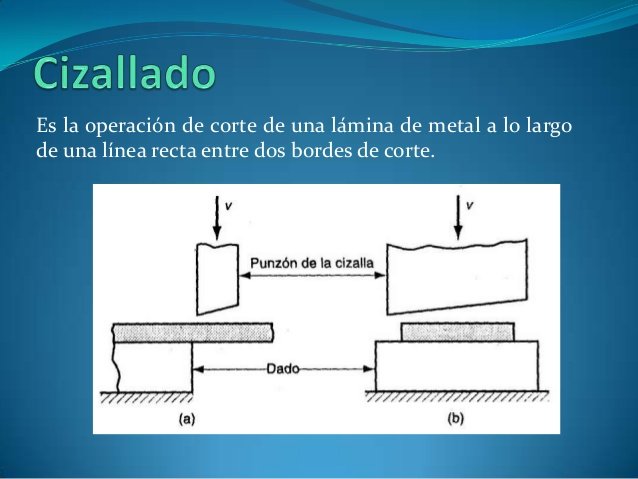

El corte por deformación engloba los procesos de corte por cizalla, el troquelado y el punzonado, los cuales tienen por objeto separar una pieza plana en otras dos y, a diferencia del doblado, el curvado y la embutición, modifican el perfil de la pieza sin cambiar su forma plana.

El corte: El corte por cizalla es la forma más simple de separación de piezas planas y produce un corte recto de lado a lado, en general se trata de la primera operación para formar los trozos de chapas que después originarán las piezas. Existen otros procesos de corte basados en otros principios con efectos análogos como son: el oxicorte, el corte por láser o el corte por chorro de agua.

Fuente de la imagen

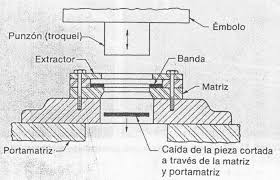

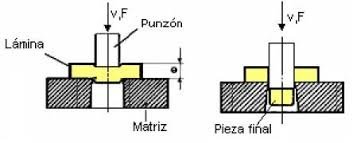

El Troquelado: permite obtener un corte la una forma cualquiera por medio de una matriz de forma, o troquel, montada en una pequeña prensa. Es un proceso de gran productividad, pero que exige una herramienta específica para cada forma de pieza y es de coste elevado.

Fuente de la imagen

El Punzonado: Es análogo al troquelado, pero con un agujero de pequeñas dimensiones. Las modernas punzonadoras de control numérico permiten mover automáticamente la chapa en dos direcciones y también proceder al cambio automático de punzones, con lo que se obtiene formas de piezas cualesquiera con sólo programar su perfil.

Fuente de la imagen

PLEGADO, CURVADO, ENTALLADO Y EMBUTICIÓN DE CHAPAS

Estas operaciones de conformación de la chapa tienen en común que, sin cambios apreciables de su grosor, modifican su forma plana y, por tanto, dan lugar a piezas en láminas con formas tridimensionales.

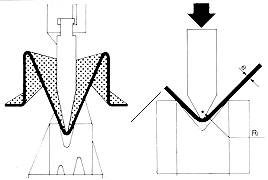

El Plegado: Es la operación de cambio tridimensional más simple, y consiste en producir un cambio de dirección en la chapa según una línea recta de lado a lado. Se realiza con una matriz rectilínea y una variante de prensa con una gran anchura denominada precisamente plegadora.

Fuente de la imagen

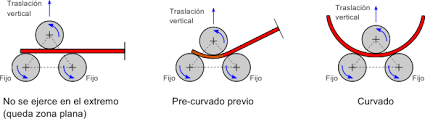

El Curvado: Es una operación que tiene por objeto transformar una chapa plana en otra con una curvatura constante. Se realiza en máquinas de curvar, generalmente con tres rodillos cuya posición relativa define la curvatura deseada.

Fuente de la imagen

El Entallado: Es una operación que se efectúa en el torno de entallar, y que consiste en adaptar una pieza circular plana a un molde de entallado con una forma de revoluciones, por medio de la combinación de un rodillo que empuja con fuerza la chapa contra el molde y el movimiento de giro de éste con la pieza. Es una operación adecuada para dar formas de revolución a piezas de gran tamaño.

Fuente de la imagen

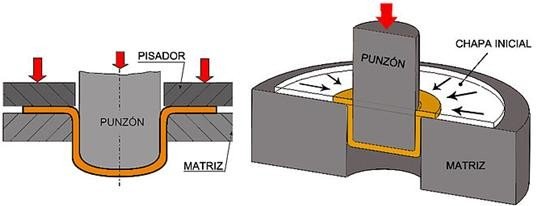

La Embutición: Es una operación de cambio de forma tridimensional de la chapa, realizada por medio de una matriz de embutir y una prensa. Se utiliza para la fabricación de las carrocerías de los automóviles, utensilios metálicos de cocina y en una gran diversidad de piezas para todo tipo de máquinas y aparatos.

Fuente de la imagen

En un próximo post les continuaré hablando de los demás procesos de fabricación, donde abordaremos la fabricación de piezas en plásticos y elastómeros, la mecanización, sintetizado, así como también otros procesos de conformación. Espero les sea de provecho toda la información compartida.

Refereencias Bibliográficas

1-) Procesos de Fabricación. Enciclopedia interactiva siglo XXI. Editorial OCEANO