Buenas noches comunidad de SteemIt, #STEEMSTEM y #STEM-Espanol. En esta contribución a la comunidad, quiero introducir algo muy importante como ingeniero de materiales, que seguro colegas de otras áreas como mecánica pueden entender a la perfección, como lo son los ensayos no destructivos, y en específico, los ensayos por ultrasonido. Desde su descubrimiento por el Dr. Firestone en 1940, este tipo de ensayos han sido los más utilizados en general para evaluar la integridad de piezas mediante la detección de discontinuidades y defectos, lo que permite conocer si una pieza está en condiciones físicas de trabajar en las condiciones de diseño y hasta predecir el tiempo de vida que tiene una pieza según la magnitud de las discontinuidades presentes y los esfuerzos a los que se someta la pieza.

Para determinar las propiedades de un material existen diversos tipos de ensayos, algunos requieren moldear el material a geometrías específicas y destruir la pieza de manera que se puedan cuantificar estas propiedades. Estos tipos de ensayos se denominan destructivos porque una vez realizado el ensayo el material no tiene ninguna utilidad, y han sido los ensayos más utilizados en la ciencia e ingeniería de materiales en la historia, sin embargo, los avances tecnológicos han permitido que el uso de técnicas de inspección no destructiva sean utilizadas, a su vez, para cuantificar y determinar las propiedades de un material (American Society of Metals, 1997).

En los ensayos de inspección no destructivo, se utilizan distintos instrumentos y técnicas para analizar si un material cumple con las condiciones mínimas para continuar en servicio, evaluando si las discontinuidades superficiales o subsuperficiales del material y observar la aparición y crecimiento de los defectos. La aplicación de estos métodos permite además de la detección de discontinuidades o defectos en una línea de producción de piezas de geometrías simples o complejas de manera inmediata, sino que a su vez permite cuantificar parámetros que están relacionados al material, entre los que destaca el módulo elástico del mismo (Droney, 1983).

Los ensayos por ultrasonido son los tipos de ensayos no destructivos más utilizados para la detección de defectos superficiales y subsuperficiales, y a su vez, permite la medición de espesores de una pieza, para cuantificar la extensión de la corrosión y cuantificar parámetros que permiten determinar propiedades físicas, tamaño de grano, microestructura y constantes elásticas (American Society of Metals, 1997). En la misma se introducen pulsos ultrasónicos de corta duración, los cuales se propagan dentro del material a intervalos de tiempos regulares. Si los pulsos encuentran una superficie reflectora, parte de la energía es reflejada. La proporción de energía que es reflejada depende de la proporción existente entre el tamaño de la superficie reflectora y el tamaño del haz incidente (Krautkrämer & Krautkrämer, 1990).

La velocidad con la que una onda se propaga y la manera en la que esta pierde energía son constantes que dependen del material en el cual se esté propagando. Estas ondas de sonido se propagan a través de los materiales debido a que, inicialmente, chocan con los átomos del material, lo que causa que se desplacen de sus posiciones de equilibrio, siendo este desplazamiento el que genera esfuerzos internos para que el átomo vuelva a su posición original. El desplazamiento de un átomo produce, debido a las fuerzas interatómicas, un desplazamiento en los átomos vecinos, propagando la onda a través del material. (American Society of Metals, 1997) Según el desplazamiento de las partículas, las ondas ultrasónicas se clasifican como longitudinales, transversales, superficiales (ondas Rayleigh) u ondas Lamb.

La intensidad con la que la onda es recibida por el transductor es considerablemente menor que la intensidad con la que salió, en un fenómeno conocido como atenuación en la que la onda va perdiendo energía mientras viaja por el material, y las pérdidas de energía pueden ser clasificadas como pérdidas de transmisión, efectos de interferencia y la extensión de la onda. Las pérdidas de transmisión incluyen la absorción, la dispersión y el efecto de la impedancia acústica; los efectos de interferencia incluyen la difracción u otros efectos que generen cambios de fase, o cambios de frecuencia en la onda, mientras que la extensión de la onda es debido al cambio de la onda de longitudinal a esférica o cilíndrica y dependen del transductor utilizado. (American Society of Metals, 1997)

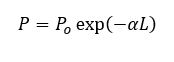

La atenuación en total, puede definirse como:

Ec. 1.

donde P es la presión acústica al final de la sección del material, Po es la presión acústica inicial, L es el espesor del material y α el coeficiente de atenuación del material (American Society of Metals, 1997). La misma ecuación puede escribirse en función de las intensidades de la onda según:

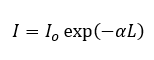

Ec. 2.

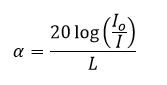

donde I e Io corresponden a la intensidad final e inicial de la onda en la pieza (Krautkrämer & Krautkrämer, 1990). Al aplicar el logaritmo natural a la ecuación 2 se puede obtener el valor de atenuación en nepers entre centímetro (Np/cm), sin embargo, en la práctica se utiliza el valor de decibelios entre milímetro (dB/mm), y se obtiene aplicando logaritmo base 10 a la ecuación 2 y multiplicando por un factor de 20 según:

Ec. 3.

En la que la intensidad de la onda puede ser tomada como la amplitud de la onda leída por el osciloscopio durante el ensayo. (Krautkrämer & Krautkrämer, 1990)

La atenuación de la onda debido a la absorción consiste en la trasformación de la energía mecánica por la cual se genera la onda en calor. La inducción de una vibración para generar una onda que se propague por el material y las compresiones rápidas que ocurren, ocasionan una respuesta en forma de calor que progresivamente restan energía a la onda ultrasónica. Esta pérdida de energía se ha reportado que es directamente proporcional a la frecuencia de la onda para la mayoría de los materiales. (American Society of Metals, 1997)

Debido a que los materiales no son homogéneos, las discontinuidades en los cristales, como bordes de grano o inclusiones no metálicas, desvían pequeñas partes de energía de la onda fuera de la dirección de la misma. En estructuras anisotrópicas o de microestructuras mezcladas tienden a aumentar la dispersión de la onda debido a los cambios de impedancia acústica entre las distintas microestructuras. Este tipo de atenuación es altamente dependiente del tamaño de grano, siendo despreciable cuando la longitud de onda es 100 veces mayor al tamaño de grano, pero cuando la longitud de onda es 10 veces el tamaño de grano o menor, la dispersión hace imposible realizar ensayos de ultrasonido (American Society of Metals, 1997). La difracción es un fenómeno similar a la dispersión que ocurre debido a las superficies ásperas o irregulares, pues estas irregularidades tienden a reflejar la energía de haz ultrasónico en direcciones fuera de las que puede detectar el instrumento. (Mix, 2005)

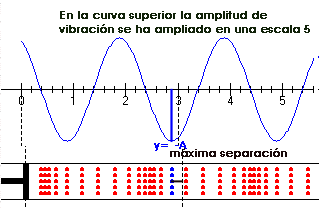

Las ondas longitudinales, también conocidas como ondas de compresión, son conocidas así debido a que se transmiten mediante la compresión y posterior rarefacción de las partículas. Estas ondas son las más utilizadas en la inspección de materiales y su propagación ocurre en la misma dirección de la vibración de las partículas. Este tipo de ondas son del mismo comportamiento que las ondas audibles, y se propagan tanto en sólidos elásticos como en compuestos líquidos y gaseosos (Mix, 2005), y se ejemplifican en la siguiente figura.

Esquema representativo de las características de una onda longitudinal. Fuente.

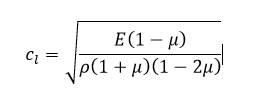

La velocidad de onda puede ser relacionada a las constantes elásticas del material, debido a que la onda se propaga a cierta velocidad mediante la presión que ejerce el material y su respuesta a la misma. Por lo tanto, mediante el módulo elástico, la densidad y el coeficiente de Poisson se puede obtener la velocidad de onda según:

Ec. 4.

Donde cl es la velocidad de onda, E el módulo de elasticidad o módulo de Young, ρ la densidad del material. μ el coeficiente de Poisson. Para el acero al carbono, se asume que el coeficiente de Poisson es de 0,3; mientras que la densidad del material es aproximadamente 7700kg/m3, y estos valores se mantienen para las distintas microestructuras. (Krautkrämer & Krautkrämer, 1990)

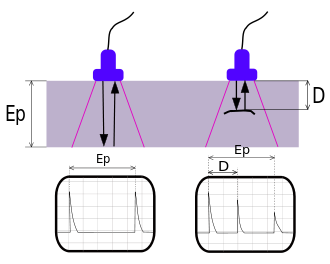

Desarrollado inicialmente por Firestone en 1946, es el método de inspección por ultrasonido más utilizado actualmente, consiste en la emisión de una onda ultrasónica en intervalos definidos, y la lectura del eco de la onda para apreciar la presencia de defectos o discontinuidades en el material (Mix, 2005). El funcionamiento de la técnica se esquematiza en la siguiente figura:

Esquema del funcionamiento de la técnica de pulso eco contacto con un transductor Fuente.

La onda se propagará a la velocidad correspondiente al material y la onda al encontrarse con un defecto o discontinuidad esta se reflejará y será leída por el transductor de manera que puede ser visto el eco del pulso en la pantalla del instrumento de detección (Krautkrämer & Krautkrämer, 1990). En este método se pueden utilizar dos transductores, uno que actúe como transmisor u otro que actúe como receptor, o se puede utilizar un solo transductor que funcione de ambas maneras.

Es posible determinar la distancia a la que se encuentra el defecto mediante el tiempo de vuelo de la onda y la velocidad ultrasónica del material. El tiempo de vuelo es reportado por el instrumento de lectura, que en un eje presenta la intensidad de la onda y en el otro presenta el tiempo, o dependiendo del tipo de instrumento, este reportará directamente la distancia.

Esta técnica es altamente utilizada en la medición de espesores, pero si el espesor de la pieza es ampliamente conocido, puede utilizarse para determinar velocidad y coeficiente de atenuación en materiales desconocidos que permite la caracterización del mismo, además es posible aplicar técnicas adicionales que permitan la caracterización.

Este ensayo ultrasónico me permitió, durante mi proyecto de grado, relacionar las variables acústicas de velocidad y atenuación a los cambios microestructurales de un acero de bajo carbono AISI 1020. Espero publicar y compartir los resultados obtenidos, pero tendrá que ser en otra ocasión.

Montaje utilizado para la medición de variables acústicas durante mi proyecto de grado. (Imagen de mi autoría)

Bibliografía

American Society of Metals. (1997). ASM Handbook, volume 17: Nondestructive evaluation and quality control. Estados Unidos: ASM International.

Firestone, F. A. (1946). The supersonic reflectoscope, an instrument for inspecting the interior of solid parts by means of sound waves. The Journal of the Acoustical Society of America, 200-211.

Krautkrämer, J., & Krautkrämer, H. (1990). Ultrasonic testing of materials. Alemania: Springer-Verlag.

Mix, P. E. (2005). Introduction to nondestructive testing: a training guide. Estados Unidos: John Wiley & Sons, Inc.

Papadakis, E. P. (1984). Physical acoustics and microstructure of iron alloys. International Metals Review, 1-24.

Rayleigh, J. W. (1877). The Theory of Sound, volume 1. Londres: Macmillan and Co.

Roth, W. (1948). Scattering of ultrasonic radiation in polycristalline metals. Journal og Applied Physics, 901-910.

Saludos @dpyroc. Veo que tus post son interesantes en el mundo de la producción intelectual; pero también observo que no son bien valorados en la comunidad donde acostumbras a publicarlos. Te invito a que participes en @proconocimiento; esta comunidad cura contenido científico, tecnológico, artístico y humanístico; dentro la comunidad hispanohablante.

Downvoting a post can decrease pending rewards and make it less visible. Common reasons:

Submit

Congratulations @dpyroc! You received a personal award!

Click here to view your Board

Downvoting a post can decrease pending rewards and make it less visible. Common reasons:

Submit

Congratulations @dpyroc! You received a personal award!

You can view your badges on your Steem Board and compare to others on the Steem Ranking

Vote for @Steemitboard as a witness to get one more award and increased upvotes!

Downvoting a post can decrease pending rewards and make it less visible. Common reasons:

Submit